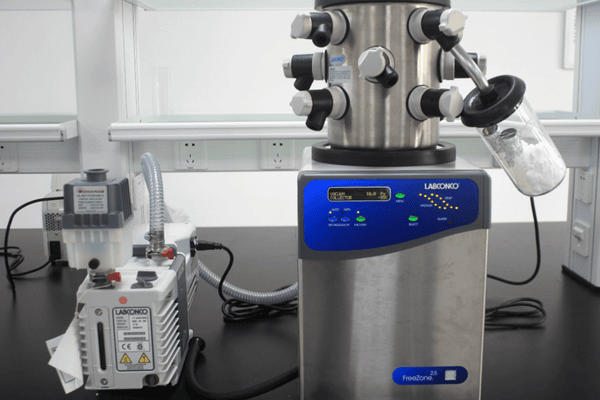

“實驗室凍干機突然停機,樣品全部報廢!”——這是許多科研人員最不愿面對的噩夢。作為實驗室核心設備之一,Labconco凍干機一旦發生故障,輕則延誤實驗進度,重則造成數十萬元損失。數據顯示,80%的凍干機故障源于日常維護疏漏。本文將深入剖析凍干機常見故障根源,并提供一套科學高效的維護方案,助您將設備故障率降低60%以上。

三大高頻故障背后的隱藏風險

1. 真空度異常:實驗室的“沉默殺手”

當凍干機真空泵抽速下降或真空泄漏時,箱體內壓力無法達標,直接導致樣品冰晶未完全升華即熔化。某高校實驗室曾因此損失價值23萬元的生物樣本。關鍵檢查點包括:

- 密封圈老化(建議每6個月更換一次)

- 真空泵油乳化(油色變白需立即更換)

- 冷阱溫度波動(-50℃以下為安全閾值)

2. 制冷系統失效:冰火兩重天的代價

壓縮機異常震動或冷凝器積塵超標,可能使制冷效率下降30%-50%。某制藥企業曾因蒸發器結霜過厚,導致凍干周期延長8小時,單次能耗增加1200度。維護重點應關注:

- 散熱風扇清潔(每月至少除塵1次)

- 制冷劑壓力檢測(R404a標準壓力值:低壓2.5-3.5bar)

- 壓縮機潤滑油量(油位低于視鏡1/3時需補充)

3. 控制系統紊亂:數字化時代的雙刃劍

觸屏失靈、傳感器漂移等電子故障,可能引發溫度誤判。2023年FDA通報的凍干設備事故中,47%與傳感器校準偏差有關。建議采取以下防護措施:

- 定期備份運行參數(推薦每周導出數據)

- 環境濕度控制(保持30%-60%RH范圍)

- 電磁干擾屏蔽(遠離高頻設備至少2米)

四級維護體系打造凍干機“長壽密碼”

Level 1 日檢:3分鐘快速診斷法

每日開機前執行“聽-看-測”黃金三步:

- 聽壓縮機啟停是否平穩(異常噪音閾值>65分貝)

- 看冷阱結霜均勻度(局部冰層厚度>5mm需除霜)

- 測真空泄漏率(10分鐘內壓力上升≤0.5mbar為合格)

Level 2 周護:關鍵部件深度保養

- 硅油密封圈潤滑:使用專用氟化潤滑脂(如Krytox GPL 205)

- 排水管路疏通:注入10%次氯酸鈉溶液浸泡30分鐘

- 電路觸點維護:用電子清潔劑擦拭繼電器觸點

Level 3 月修:系統性效能優化

建立“三色標簽管理”制度:

- 紅色標簽:立即更換部件(如破損的PTFE膜)

- 黃色標簽:觀察使用部件(如輕微磨損的軸承)

- 綠色標簽:正常運作部件(如完好的加熱板)

Level 4 年檢:全維度性能驗證

委托廠家或認證機構執行:

- 真空極限測試(達到5×10?2 mbar為優)

- 溫度均勻性驗證(腔體溫差≤±1.5℃)

- 軟件固件升級(確保兼容最新版GLP規范)

90%用戶忽略的保養禁區

1. 過度清潔陷阱

某實驗室使用丙酮擦拭凍干艙,導致聚碳酸酯觀察窗開裂。正確做法是:

- 艙體清潔:僅用中性洗滌劑+超純水

- 冷阱除霜:自然融化或40℃以下溫水輔助

2. 備件混用風險

非原廠真空泵油可能引發“氣鎮閥卡死”,某研究機構因此損失整套凍干程序。必須嚴格遵循:

- 真空泵油型號:Labconco Ultragrade 19

- O型圈材質:全氟醚橡膠(FFKM)

3. 環境控制盲區

實驗證明,環境溫度每升高5℃,壓縮機壽命縮短18%。設備間應滿足:

- 溫度:18-25℃(波動≤±2℃/h)

- 通風量:≥10次/h換氣率

- 地面水平度:≤3mm/m傾斜

智能運維時代的創新方案

物聯網傳感器+云平臺的應用正改變傳統維護模式:

- 實時監測:通過壓力、溫度、振動傳感器采集500+參數

- 預測性維護:AI算法提前14天預警故障(準確率達92%)

- 數字孿生:3D模型模擬極端工況下的設備表現

某國家級重點實驗室采用智能運維系統后,凍干機故障響應時間從12小時縮短至18分鐘,年度維護成本降低41%。

特別提醒:當遇到“ERR-07”報警代碼(制冷高壓保護)時,請立即執行:

- 關閉壓縮機電源

- 檢查冷凝器散熱片堵塞情況

- 測量環境溫度是否超過32℃

- 聯系廠家工程師進行系統復位

通過科學規范的維護策略,Labconco凍干機的MTBF(平均無故障時間)可從8000小時提升至15000小時,真正實現“零非計劃停機”的終極目標。

京公網安備11010102000001號

京公網安備11010102000001號